Processus technologique

LEDRHYTHM est un produit de marque unique "Made in China" avec un processus technologique complet. Chaque appareil de notre gamme de produits est un LEDRHYTHM original. Conçu par nos propres ingénieurs, produit avec nos propres outils et approuvé par la norme de qualité 100%.

De la conception à l'assemblage final, nous réalisons toutes les étapes de conception, de test et de production des lampes LED dans notre usine de SuZhou. Cette philosophie globale nous permet de contrôler tous les processus, ce qui est extrêmement important pour la haute qualité de nos produits. En outre, elle nous permet de réagir rapidement et avec souplesse aux besoins de nos clients ainsi qu'à l'évolution des exigences du marché.

LA RECHERCHE ET LE DÉVELOPPEMENT

Nos ingénieurs utilisent des systèmes de CAO avancés pour concevoir de nouveaux luminaires et pour optimiser et modifier les produits actuels en fonction des besoins individuels des clients. Dans ce processus, nous bénéficions de notre expertise et de notre savoir-faire de plus de 11 ans dans le domaine de l'éclairage et de la collaboration avec des spécialistes des matériaux expérimentés.

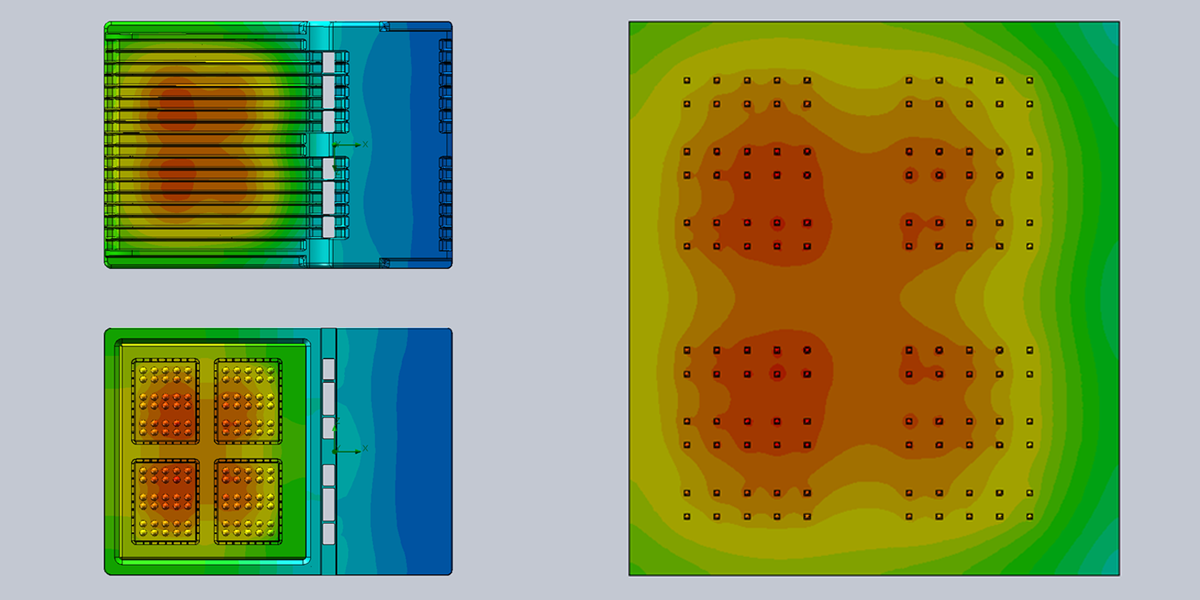

Grâce à des programmes de simulation thermique, nous sommes en mesure de parvenir à une gestion thermique parfaite pour chaque luminaire.

Grâce au service d'outillage interne, à la production d'échantillons par impression 3D et à tous les services de fabrication, nos ingénieurs sont en mesure d'examiner immédiatement la faisabilité de leurs idées et l'adéquation du dispositif à l'usage prévu.

LABORATOIRES R&D

Nos lampes LED ainsi que les composants et les matériaux sont testés dans notre propre centre de laboratoire, accepté par VDE.

Outre les mesures photométriques des luminaires sur notre LMT Metrogon assisté d'un robot, les mesures du flux lumineux et la représentation graphique dans des diagrammes polaires, les luminaires sont testés pour les interférences émises et la résistance aux interférences conformément à la directive CEM 2004/108EG et aux règles de compatibilité électromagnétique.

Des chambres à poussière et à eau sont utilisées pour vérifier l'indice de protection IP des luminaires, y compris les essais d'étanchéité sous l'eau. Des mesures thermiques pour vérifier la température ambiante maximale admissible, des essais à basse température et des essais de vieillissement des matériaux réalisés dans des chambres climatiques, en particulier pour les luminaires antidéflagrants, complètent le programme d'essais de LEDRHYTHM.

L'OUTILLAGE ET LA FABRICATION MÉCANIQUE

Une forte intégration verticale est l'une de nos principales caractéristiques. Le poinçonnage, la découpe, le pliage et le soudage des pièces métalliques sont effectués sur des centres d'usinage et des robots de soudage très modernes. Il en résulte des boîtiers, des réflecteurs et des accessoires de montage en tôle d'acier, en aluminium et en acier inoxydable de différentes formes, tailles et spécifications.

Les outils nécessaires au poinçonnage, à la découpe et au pliage sont fabriqués et entretenus dans l'atelier d'outillage interne. Cela nous permet d'être flexibles et indépendants et de réagir rapidement et avec souplesse aux besoins de nos clients.

PRESSES À MOULER LE POLYESTER ET INSTALLATIONS DE MOUSSAGE

Tous nos boîtiers de luminaires et réflecteurs en polyester renforcé de fibres de verre sont produits sur nos propres presses à mouler. Grâce à des décennies d'expertise, nous connaissons parfaitement l'interaction optimale entre la température, la pression, le temps de pressage et le matériau afin de produire des boîtiers de luminaires très résistants.

Après un stockage approprié, ces boîtiers ainsi que la plupart des boîtiers en aluminium moulé sous pression sont pourvus de joints en polyuréthane ou en silicone moussés dans des systèmes de distribution entièrement automatisés. Les réglages individuels de distribution et de moussage permettent d'obtenir des joints parfaitement adaptés à chaque boîtier et à chaque couvercle.

LE REVÊTEMENT PAR POUDRE ET LE REVÊTEMENT PAR VOIE HUMIDE

Tous nos boîtiers métalliques et moulés sous pression, ainsi que les réflecteurs et autres pièces métalliques, sont revêtus de peinture en poudre dans notre usine de peinture en poudre entièrement automatisée, la plus moderne, la plus économe en énergie et la plus respectueuse de l'environnement. Toutes les couleurs RAL ou DB sont possibles, selon les préférences du client.

Pour le revêtement par poudre de petits lots, en particulier dans des couleurs spéciales, l'usine propose également une cabine manuelle.

Dans les zones extérieures, les boîtiers en polyester sont fortement sollicités par les rayons UV et les intempéries. Au fil du temps, cela peut entraîner une érosion de la surface du boîtier, ce qui a des conséquences inesthétiques sur l'aspect visuel. C'est pourquoi nous proposons nos luminaires extérieurs en polyester avec un revêtement de protection contre les UV (sur demande), qui est appliqué dans une cabine de peinture humide séparée.

ASSEMBLAGE FINAL ET TESTS

L'assemblage manuel minutieux des lampes à DEL, la combinaison des composants mécaniques, électroniques et optiques du produit final, sont réalisés dans plusieurs départements d'assemblage. Enfin, chaque luminaire est soumis à des tests fonctionnels spécifiques avant d'être emballé pour la livraison.

Le contrôle continu de la qualité, les audits internes et les formations de nos employés à tous les stades de la production garantissent un niveau de qualité élevé pour l'ensemble de nos produits.